チタンは高付加価値製品として切削加工業をするものにとっては、しっかりと加工できるようにしたい所ではありますが、その反面難削材と呼ばれており、加工が非常に難しい素材といえます。

ここでは、チタンの特性とその加工方法などについてご紹介していきます。

チタンの特徴とは?

まずはチタンの特性をあげていきます。

まずはチタンの特性をあげていきます。

・融点が高い

・比重は鉄の約60%

・熱伝導率が小さい

・線膨張係数が小さい

・ヤング率が小さい

・非磁性

・高耐力

・焼き付きやすい

・酸素や窒素と反応しやすい(化学的活性)

というように様々な特性がありますが、中でも

・融点

・熱伝導率

・ヤング率

・焼き付き性

・化学的活性

に関しては、切削加工の難しさに大きな影響を与える要素ですので、覚えておいて下さい。

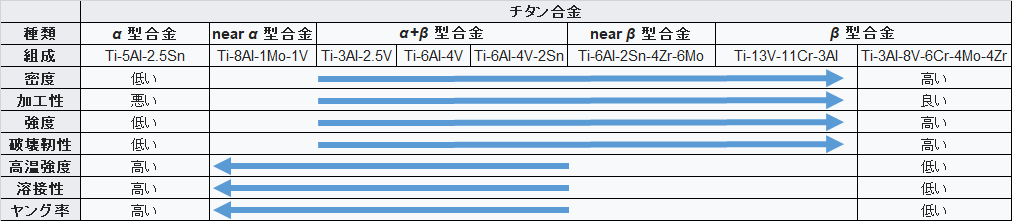

ちなみに、チタンにも種類はいくつもあり純チタン、チタン合金、耐食性チタンなど様々です。

特にチタン合金は特性が幅広く、α型、α+β型、β型などその組成によって異なります。

チタンの切削加工でお困りならツールリメイクでは、チタン加工に合わせたエンドミル、ドリルやタップの再研磨・改修を行っております。

チタン加工を行ってはいるが、現状の刃物では不満、もっと刃持ちを良くしたいなど切削加工に関するご相談をお伺い致します!

チタンの切削加工

それでは切削加工をした際のチタンの特性をみていきましょう。

加工者にとっては大変なチタン

チタンは引張強さ、耐熱性、耐食性など使用するにはとても魅力的な材料特性をもっています。

しかし、チタンを切削加工する立場になってみてみればこれらの要素が悪さをして、ドリルやエンドミルなど切削工具の寿命を著しく低下させてしまいます。

チタン加工でよくあるトラブル

・引張強さが高く、工具に大きな力がかかりチッピングする

・熱伝導率が低く。熱がこもり工具の摩耗が多くなる

・ヤング率小さいので変形しやすく加工精度が出ない

・高送りや刃物の切れ味が悪いと切粉が発火する

チタンが削りにくい理由は抵抗と温度

加工の難しさの指標の一つに、切削抵抗というものがありますが。実はチタンはS45Cなどに比べ、切削抵抗は低くむしろ削りやすい材質と言えます。では、なぜ、チタンを削ると刃がすぐにダメになってしまうのでしょうか。

工具がチッピングしやすい

社団法人日本チタン協会の実験によると、チタン加工において、切削抵抗は低いものの切れ刃付近に全ての力が集中しており結果、高応力となりチッピングが生じてしまっていることがわかっているそうです。

熱の影響で工具が摩耗しやすい

熱影響を抑えるには、切削速度を低くして切削温度を下げる必要があります。一般的な鋼材と同じような条件で加工しては、すぐに工具が摩耗してしまうので、ゆっくり時間をかけて加工するしかありません。

チタンと工具の相性

他の材もそうですが、チタンを加工する際には適切な工具が必要です。チタン加工には抵抗や温度影響を緩和するために、熱伝導率の高い超硬K10又はダイヤモンド焼結体工具が良いとされています。

また、おもしろいのは、チタンを削るのにチタンのコーティングなんて合わないと一般的に思われますが、チタンコーティングによる工具の平均摩耗速度の低下を示す実験データもあります。

チタンを切削加工する際の注意事項

チタンの材料について、とても取り扱いが難しいことがおわかり頂けましたでしょうか?

では、チタンを切削加工するにあたって、大切な切削環境から確認していきましょう。

※ただし、ここに記載されている切削の条件などはあくまで理論値や傾向ですので、加工機やワークの組み合わせによって一概には言えません。

チタン加工の工作機械

チタンの切削加工を上手に行うには、チタン加工に適合した工作機械を使用する必要があります。チタンは切削加工中にS45Cの約10倍の振動が起こると言われています。なのでまずは、この振動を起こさないことが非常に重要な要素となります。

他にも熱を蓄積させないようにするための施策などが必要です。

1、十分な馬力があること

チタン加工には1分間に切削除去される材料1㎤あたり0.05馬力が必要と言われており、大物になると25~50馬力必要とも入れています。

2、回転数幅が広いこと

工具との組み合わせを行う中で、様々な切削条件を使用する必要があります。ですので、回転数の幅が広く取れる工作機械特に低速幅では微調整が必要ですので、無段変速可能な工作機械が望ましいと言えます。

3、ベースとフレームはどっしりと

振動に耐えうる、高い耐振性や剛性をもつ工作機械を使用する必要があります。

4、正確に動くこと

当たり前の話ですが、工作機械の主要な要素であるシャフトや歯車、ベアリングなどが一切の不具合なく円滑に可動する必要があります。

5、工具の突き出しは短く

できるだけ短いアーバーを使用し、長尺が必要であれば、クランプする場所を増やして下さい。また薄板などの加工の際はしっかりと固定治具を使用して下さい。

6、工具の交換はこまめに

工具の摩耗量は切削量に比例するわけではなく、初期摩耗が生じると2次関数的に増加していきますし、激しい摩耗の状態になるまで使い込むと再研磨のコスト増や研磨可能回数の減少によるトータルコストが増加してしまいます。職人の目でも判断はできますが、欲を言えば切粉の形や色を判断して自動的に工具交換をしてくれるセンサーが付いているものが理想的です。

7、振動のない場所へ

これもチタン加工に限らず、当たり前の話ですが線路や幹線道路のすぐそばなど振動が伝わりやすい場所への設置は避けるようにして下さい。

チタン加工用切削工具

切削加工に使用される工具材質としては、ハイス、超硬、サーメット、セラミック、cBN、ダイヤなど様々な種類がありますが、中でも一般的にチタン加工に向いているのは、ハイスか超硬のどちらかです。もちろんどちらを使っても良い訳ではなく、様々な条件によって使い分けをしなければなりません。

・工作機械のパワー

・剛性

・加工方法

・ワークの表面状態

・切削量

・切削速度

・職人の熟練度

ハイス

ハイスは購入コストがとても安いため、一番広く使用されている工具材質です。

ハイスは購入コストがとても安いため、一番広く使用されている工具材質です。

しかし超硬工具と比較して耐熱温度が低いので高速や重切削には不向きです。

ですが、工作機械のパワーが不足していて、切削条件が合わず超硬が使用できない場合は作業効率は落ちるもののこのハイスを使用して下さい。

ハイスの中でも、一般的なハイスではなく粉末ハイスは耐溶着性が高くなっているのでチタンの加工には一番適しています。

超硬

工具に使用されている超硬材はチタンカーバイト(TiC)やタンタルカーバイト(TaC)を多く含むP種、と少ないがTiCとTacを含有しているM種、タングステンカーバイト(WC)主体のK種の3種類が存在しています。P種とM種に含まれるチタンカーバイトは切削時にチタンと化学的反応を起こしてしまい、工具が大きく摩耗するので、チタン加工にはK種が向いています。

工具に使用されている超硬材はチタンカーバイト(TiC)やタンタルカーバイト(TaC)を多く含むP種、と少ないがTiCとTacを含有しているM種、タングステンカーバイト(WC)主体のK種の3種類が存在しています。P種とM種に含まれるチタンカーバイトは切削時にチタンと化学的反応を起こしてしまい、工具が大きく摩耗するので、チタン加工にはK種が向いています。

K種に含まれるコバルトはチタンへと拡散してしまう傾向があるので、できるだけコバルトの含有量が少ない方が良いのですが、少なすぎても靭性にかけるのでK10やK20くらいが適当と言えます。

黒皮、重切削ではコバルトの多い20~40を使用し、逆に空上げ加工ではコバルト含有量の少ないK01などを使用するなど使い分けも必要です。

cBN

cBN(キュービックボロンナイトライド)工具は高速切削が可能であるが、一方断続切削をしてしまうと工具がチッピングしてしまい、一般的には使用されていません。

ダイヤモンド

ダイヤモンド工具はチタンと反応性が極めて低く、硬度や熱伝導率も高いので、チタン加工には最適です。しかし、使用を誤るとする欠けてしまったり、価格が高額であるため、経済性を考えるとやはり超硬工具には勝てずあまり使用されていないのが現実です。

切削油

切削加工時の発熱は切削工具の寿命を大きく左右します。もちろん仕上がり面の荒さなどにも影響を与えるので、チタン加工に適した切削油を選択する必要があります。チタンを加工する際はエマルション(乳化)タイプの切削油を使用し、供給量を4倍にすると工具の寿命は2倍に伸びると言われております。逆に不水溶性油剤の場合は、上記のような結果は得られないようです。

高速切削用

エマルション、水溶性ワックス、化学冷却材

低速加工(ドリルやタップ)

硫化油、塩素化油、硫塩化油

ただし、塩素系の切削油は応力腐食を起こす可能性があるのでできるだけ使用を避け、どうしても使用したい場合は、塩素を含まない溶剤で良く洗浄し、絶対に塩素が残らないようなな処理をしてください。

チタンの切削加工でお困りならツールリメイクでは、チタン加工に合わせたエンドミル、ドリルやタップの再研磨・改修を行っております。

チタン加工を行ってはいるが、現状の刃物では不満、もっと刃持ちを良くしたいなど切削加工に関するご相談をお伺い致します!

チタンは火災に注意

チタンを加工する際は、金属火災用の消火剤をすぐ近くに置いておいて下さい。

チタンを加工する際は、金属火災用の消火剤をすぐ近くに置いておいて下さい。

四塩化炭素や炭酸ガス消火剤や水をかけると水素爆発の危険性があるので、絶対に使用しないで下さい。

チタンは非常に発火しやすく、切粉が乾燥状態または水溶性ではない切削油を使用していると火花が飛び着火する恐れがあります。

チタンの着火は頻繁に起こることですので、常に、切粉、ダクト、機械のまわりの5Sを徹底し、延焼しないように日頃から細心の注意を原って下さい。

チタンの切削加工のポイント

チタン加工における最大のポイントは、熱を抑えることにあります。

全ての加工、全ての工具で同じ方法で熱を抑えることができれば良いのですが、そう簡単にはいきません。

それぞれの加工における条件を見ていきましょう。

エンドミル加工

硬さが約HB300を下まわるチタンをエンドミルで加工する場合は、他の加工方法に比べ簡単です。これは、切粉が飛ばされて熱がこもりにくいためです。

硬さが約HB300を下まわるチタンをエンドミルで加工する場合は、他の加工方法に比べ簡単です。これは、切粉が飛ばされて熱がこもりにくいためです。

しかし、ハイスのエンドミルは高速切削ができないので、粉末ハイスにTiNをコーティングして使用してください。

硬度の高いチタンを切削する場合は、超硬エンドミルを使用して下さい。

しかし、エンドミルは基本的に断続的な切削となるため、チッピングをおこしやすいため超硬の中でも超微粒子超硬合金の方がチタン加工には向いています。

超硬の場合もTiN系コーティングのTiALN(FX)コーティング、最近ではWXLやHRコーティングなどが効果的です。

エンドミル加工の切削条件

チタンの材種によって切削条件も変化します。

硬さの順(純チタン、αーβ合金、β合金)に従い、切削速度を下げて行く必要があります。エンドミルの外径サイズによって、切削速度を変える必要はありませんが、横方向の切込み量を増加させるのであれば切削速度は下げなければなりません。

また、超硬工具はハイスに比べおよそ倍の切削速度で加工が可能ですが、やはり欠けやすいので、再研磨の際はホーニングをして下さい。

エンドミルの切削加工は旋盤加工より低速であるので、切削油は不水溶性などを使用して下さい。

ドリル加工

ドリル加工は他の加工と違い、切粉の逃げ場がなく熱も蓄積しやすい加工となります。ドリルの溝部に切粉が蓄積、溶着して切削不能になる場合もよく見受けられます。特に深穴の場合はこのような事象がおこる可能性がより高くなります。

ドリル加工は他の加工と違い、切粉の逃げ場がなく熱も蓄積しやすい加工となります。ドリルの溝部に切粉が蓄積、溶着して切削不能になる場合もよく見受けられます。特に深穴の場合はこのような事象がおこる可能性がより高くなります。

ドリルの材質としては、オイルホールのある粉末ハイスにTiNコーティング又はTiN層にTiCNを被膜させたVコーティング処理をしたものが有効です。やはり、いかに冷却するかがチタン加工のポイントとなるのでオイルホールの有無は特に重要であり工具の寿命を大きく左右します。

硬い(HB300)以上の場合はドリルの刃先形状は芯圧が大きく、強ねじれ(40°程度)のもので、食い付きの良いツーレーキ形状が良いと言われています。純チタンなどの高度が比較的低い材種に関していえば、切粉の溶着が強くなるので芯圧は浅くした方が良いとされています。

特に硬度が高いチタン材種の場合は、超硬ドリルを使用することもできますが、深穴加工には向いていません。

ドリル加工の切削条件

ドルルの加工は、ドリル径が大きくなるにつれて送り量をあげる必要があります。送り量が小さいとドリル刃先の逃げ面にワークがあたり、発熱し摩耗が進むので注意して下さい。

比較的硬度の低い純チタンであれば銅と同程度の速度で切削可能であるが、硬度が高くなると10m/min程度まで速度をさげなければなりません。

タップ加工

タップ加工も切粉の逃げ道がなく熱がこもりやすいので、いかに熱を発生させないかがポイントです。

タップ加工も切粉の逃げ道がなく熱がこもりやすいので、いかに熱を発生させないかがポイントです。

チタンへのネジ穴加工はチタン加工の中でも最も難しい加工と言えます。適切な切削条件でないとネジ穴の精度は出ず、また加工中に穴が縮小してタップが抜けなくなることもあります。

タップにはハンドタップ、スパイラルタップ、ポイントタップなどがありますが、止まり穴の場合スパイラルタップ、通り穴の場合はポイントタップを使用して下さい。通常のタップですと逃げ面との摩擦が強く、熱がこもってしまうので逃げ面を敢えて研磨し改造する方法も効果的です。

材質はドリルと同様、ハイスにTiNコーティング又はVコーティング処理をして使用してください。

近年では、超硬工具にダイヤモンドコーティング処理やWXLコーティング処理を行うことでよりよい効果が得られているデータもあります。

タップ加工の切削条件

タップ加工は切削速度が非常に重要です。

純チタンであれば10m/min程度、硬度が高い合金であれば1m/min程度が良いと言われています。切削速度や回転にムラがでると焼き付きをおこしやすいので手動ではなく機械で穴空けを行って下さい。

切削油は低速用の油性の相性が良いです。

注意点として、連続加工をする場合は都度、溶着した切粉を取り除くようにしてください。そのまま加工を続けると穴精度異常やタップの折損につながります。

チタン専用工具への再研磨はツールリメイクへ

チタンの切削加工でお困りならツールリメイクでは、チタン加工に合わせたエンドミル、ドリルやタップの再研磨・改修を行っております。

チタン加工を行ってはいるが、現状の刃物では不満、もっと刃持ちを良くしたいなど切削加工に関するご相談をお伺い致します!

ツールリメイクでは再研磨はもちろんのこと、ドリルやエンドミルのレンタルサービスも行っております。

詳しくは、下記の「現場を変える、切削工具レンタルサービス。」をご覧ください。