こんにちは、ドリル・エンドミルなど切削工具の再研磨をしているツールリメイクです。

「アップカットやダウンカット、意味はわかるけどどう使い分けたらいいの?」という方、結構多いんじゃないでしょうか?

そんな方に向けて、そもそもアップカットやダウンカットがどんなものなのかや、それぞれの使い分けについて詳しく解説していきます。

マシニングセンタやフライス加工をはじめたばかりという方は要チェック。

アップカット・ダウンカットとは?

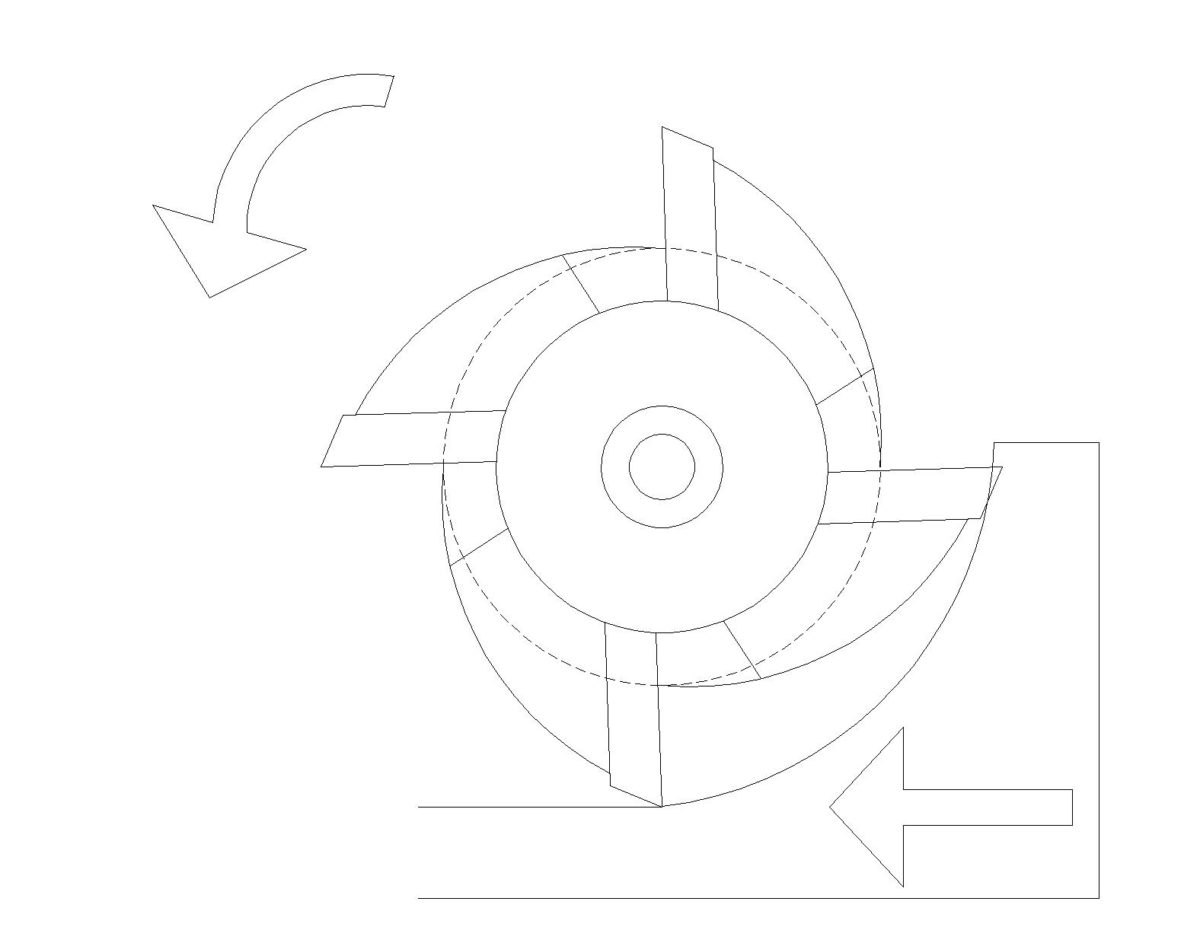

アップカットやダウンカットはエンドミルなどで、片側加工する際の工具の送り方向を指す言葉です。

アップカットは工具の回転方向と工具の進行方向が同じ切削方法で、被削材をすくい上げるようなイメージで切削していきます。

反対にダウンカットは工具の回転方向に対し、工具の進行方向が逆らう切削方向となっています。ダウンカットは、被削材を払いのけるようなイメージで切削していきます。

一見それほど違いがないように見えますが、特性が大きく異なります。

それぞれの特徴とメリット・デメリットについて解説していきましょう。

アップカットのメリット・デメリット

アップカットは、材料をすくい上げるようにして食い込むため、刃物の食いつきがよく仕上げ面がキレイになりやすいのがメリットです。

しかし、アップカットは材料への食い込みが大きく、振動が生じやすいというデメリットがあります。そのため、切削抵抗の大きくなる荒削りや重切削には向きません。また、機械のバックラッシュが原因で、材料が食い込まず滑るような加工になってしまう「スリップ現象」を引き起こしてしまう可能性がある点に注意が必要です。

ダウンカットのメリット・デメリット

ダウンカットの場合、徐々に刃が当たりはじめることから、刃物に振動が生じにくく、ビビリが少ないという特徴があります。

そのため、刃物へのダメージが少なくなる傾向にあり、刃物の寿命が長くなりやすいというメリットがあります。また、ビビリの少なさから重切削などにも向いています。

デメリットは、刃物と被削材が擦れてしまうため、仕上げ面に光沢が出にくいという点です。

仕上げ加工以外はダウンカットを用いるのが一般的

一般的な加工では、特に制約がなければダウンカットを用います。

なぜかというと、ダウンカットは刃物の寿命がながくなり、ビビリも出にくいからです。

切削加工のほとんどはダウンカットを用いるくらいでもいいでしょう。特に荒削りなどではダウンカットを用いて加工をしたほうがいいでしょう。

高い面粗度や精度を求められない場合は、仕上げ加工もダウンカットで行うのが一般的です。

アップカットは仕上げ加工で使おう

アップカットは、小さな切込み量での仕上げ加工に最適です。

ダウンカットで荒削りをしたあとに、ごく小さな切り込み量でアップカットを行うとキレイな光沢面が得られます。

このとき、切り込み量は極小にするようにしたほうがいい結果が得られるので、切り込み量には注意してください。

加工精度を重要視する場合や面粗度を要求される場合は、仕上げ加工にアップカットを用いてみるといいでしょう。

アップカットやダウンカットは使い分けが大切

アップカットとダウンカットは、どちらが優れているというわけではなく、使い分けするのが大切です。

アップカットは面粗度や精度が求められる仕上げ加工に使い、ダウンカットは荒削りや汎用的な加工に使用するといいでしょう。

もちろん、刃物の回転速度や送り速度なども加工効率や仕上げに影響するので、刃物の送り方向以外の面もしっかりと押さえておいてください。

アップカットとダウンカットをうまく使い分けて、ワンランク上の加工を目指してみてくださいね!

ドリル・エンドミルの再研磨はツールリメイクにおまかせ

ツールリメイクでは、再研磨を専門にしており、お持ちの工具にピッタリの再研磨方法をご提案することが可能です。

ですので、ドリルやエンドミルだけでなく様々な工具を再研磨可能ですので、刃物の切れ味で困っているのであれば、ぜひ一度ご相談くださいね。

ツールリメイクでは再研磨はもちろんのこと、ドリルやエンドミルのレンタルサービスも行っております。

詳しくは、下記の「現場を変える、切削工具レンタルサービス。」をご覧ください。