こんにちは、ドリル・エンドミルなど切削工具の再研磨を行っているツールリメイクです。

ドリルでの穴開け加工の際に、切削条件の計算を行っているでしょうか?

適した切削条件で加工していない場合、加工した穴のバリがひどくなったり、加工の速度が遅くて効率が悪いということになりかねません。

ドリルでの最適な加工条件は、計算である程度導き出すことができます。

ドリルでの最適な加工条件は、計算である程度導き出すことができます。

より良い加工条件を知るために、今回はドリルの加工条件の計算方法について見ていきましょう。

この記事を読めば、ドリルの切削条件の計算を理解することができますよ。

最適な切削条件で加工すると工具寿命が伸びる

ドリルでの穴開け加工の際に、最適な加工条件で加工すると、加工物の仕上がりがいいことはもちろん、工具の寿命も伸びてくれます。

最適な切削条件で加工するということは、生産効率も最大化しますし、工具の再研磨などの頻度も下げることができ、経済的です。

ですので、最適な切削条件を導き出す計算式を理解するということは、とても重要なことですので、早いうちにマスターしてしまうのがいいでしょう。

ドリル加工もベテランになれば、感覚で最適な加工条件を導き出すこともできますが、初心者の方はそうもいきません。

計算式を理解して、実際に加工をしてみることで経験値となっていきます。

最適な切削条件を出すために必要なこと

最適な切削条件というのは、加工するドリルの大きさや材質、被削材の材質などが大きく影響してきます。

必要な条件について詳しく見ていきましょう。

ドリルの直径

切削条件を求めるにはドリルの直径が必要です。

なぜ直径が必要かというと、ドリルが同じ速度で回転していても、外周部の外側の速度が大きく変わるから。

ドリルの外周部の速度のことを「周速」といい、この速度が切削の条件を求めるために重要です。

ドリルは小さい径のものは速い回転速度で加工し、径の大きなものは回転速度を落とすというのは、この周速による影響です。

被削材の材質

被削材の材質によって、適切な「周速」と「送り速度」というものが変わってきます。

柔らかい材質の場合は、速い速度で加工しても問題ありませんが、ステンレスやチタンのような硬い材質は、速い速度で加工しても刃が食いつかず、ドリルの先端があっという間に摩擦熱で焼けてしまいます。

ドリルのカタログには材種ごとに適切な周速などが載っているので、参考にするといいでしょう。

ドリルの材質

被削材の材質だけでなく、ドリルの材質も「周速」や「送り速度」に影響を及ぼします。

ハイス鋼と超硬のドリルでは大きく性能が違い、切削のスピードが大きく変わってくるものです。

基本的には、ドリルのカタログに被削材の材質と合わせて適正な「周速」が網羅されていますので、それを参考にするのがベストです。

切削条件の計算方法

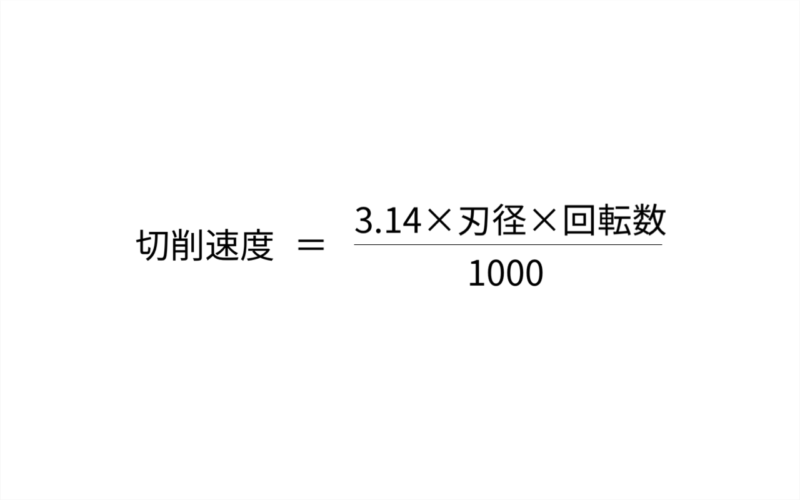

切削速度の計算方法

切削速度はメーカーカタログに記載してあることがほとんどです。

切削速度はメーカーカタログに記載してあることがほとんどです。

ですので、こちらを計算する必要というのはあまりありません。

ドリルの品番と被削材を確認して、切削速度をカタログから調べてくるといいでしょう。

一般的な切削速度の推奨値は下記のような数値です。

カタログ値が判明しているのであればそちらを参照したほうがいいでしょう。

| 軟鉄 | 炭素鋼 | 合金鋼 | ダイス鋼 | ステンレス鋼 | 鋳鉄 | |

| ハイスドリル | 20~30 | 15~25 | 5~15 | ~5 | 5~10 | 20~35 |

| 超硬ドリル | 35~80 | 30~70 | 30~70 | 15~30 | 15~30 | 50~70 |

| オイルホール付き超硬ドリル | 100~150 | 60~120 | 60~120 | 40~70 | 40~80 | 100~140 |

| ヘッド交換式ドリル | 40~90 | 40~90 | 40~90 | 40~70 | 30~50 | 50~100 |

| チップ交換式ドリル | 70~200 | 100~150 | 100~150 | 50~70 | 70~200 | 80~150 |

(m/min)

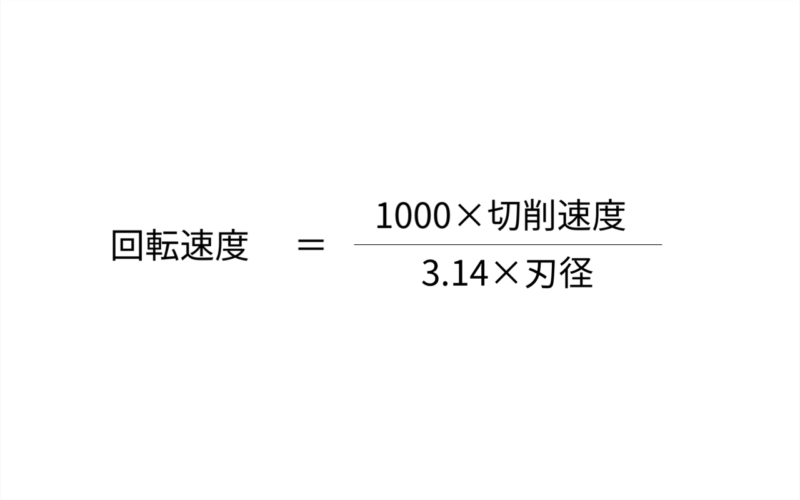

回転数の計算方法

切削速度とドリルの径がわかるとドリルの回転速度を求めることが可能です。

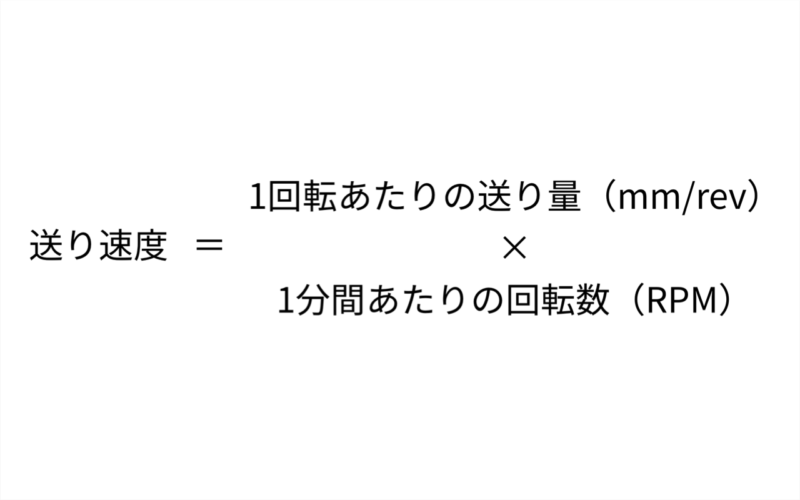

送り量の計算方法

送り速度もカタログに記載してあるものを参考にするといいでしょう。

送りは小さすぎると切り屑が絡まりやすくなり、大きすぎるとチッピングしてしまったりドリルが折れる可能性がでてきます。

送り量の一般的な推奨値は下記のような数値です。

| 軟鉄 | 炭素鋼 | 合金鋼 | ダイス鋼 | ステンレス鋼 | 鋳鉄 | |

| ハイスドリル | 0.16~0.4 | 0.12~0.4 | 0.08~0.28 | 0.06~0.18 | 0.1~0.28 | 0.25~0.5 |

| 超硬ドリル | 0.2~0.5 | 0.2~0.4 | 0.2~0.4 | 0.1~0.3 | 0.1~0.3 | 0.25~0.4 |

| オイルホール付き超硬ドリル | 0.2~0.35 | 0.13~0.3 | 0.12~0.3 | 0.1~0.2 | 0.1~0.25 | 0.25~0.35 |

| ヘッド交換式ドリル | 0.15~0.45 | 0.1~0.45 | 0.1~0.45 | 0.1~0.35 | 0.1~0.3 | 0.2~0.5 |

| チップ交換式ドリル | 0.03~0.1 | 0.1~0.2 | 0.1~0.2 | 0.1~0.35 | 0.04~0.12 | 0.15~0.25 |

(mm/rev)

ドリルの径が大きいほど剛性が高いため、送り量は大きくすることが可能です。

はじめは小さめの送り量からはじめて、徐々に大きな値にするのがよりいいでしょう。

しかし、カタログ値が判明しているのであればそちらを参照してください。

メーカーカタログの推奨条件は参考程度に

計算方法についてお伝えしましたが、実際の加工物によっては、機械の剛性が足りなかったり、十分に材料を固定できないようなこともよくあることです。

そのような場合は、カタログ値よりも回転速度と送り量を同じ割合分、下げてあげるといいでしょう。

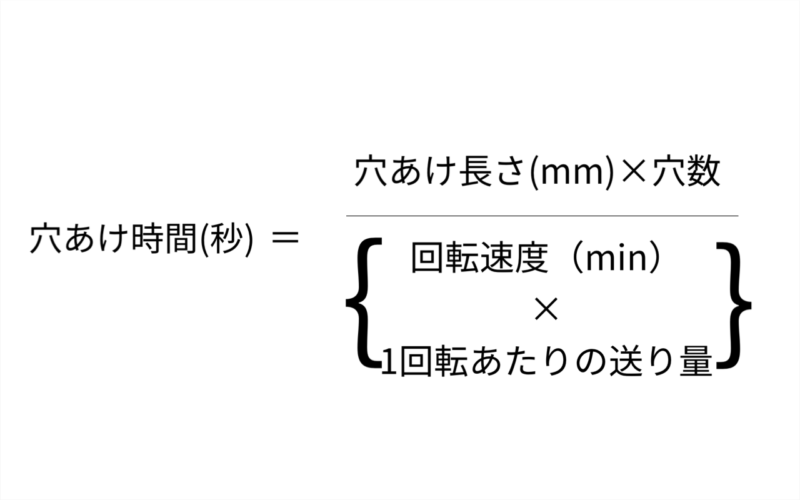

加工時間の計算方法

回転速度と送りが判明していれば、加工時間を計算することも可能です。

加工時間の計算方法は以下の通り

加工時間を計算できれば、見積もりや段取りの際に役に立ちます。

加工時間を計算できれば、見積もりや段取りの際に役に立ちます。

時間等を計算する必要があれば、ぜひ試してみてください。

最適な条件を出すためには研究が不可欠

最適な切削条件というのは、加工者の永遠の課題です。

昔からあるような、レベルの高い工場では加工条件のノウハウをしっかりとデータに残していて、より最適な加工ができるように日々微調整を繰り返しています。

ですので、加工条件を出したのであればメモしておき、データを蓄積していくことをオススメします。

より良い切削条件のために、切削している様子をよく観察することが、より良い加工者になるための近道です。

ツールリメイクでは、再研磨を専門にしており、お持ちの工具にピッタリの再研磨方法をご提案することが可能です。

ですので、ドリルだけでなく様々な工具を再研磨可能ですので、刃物の切れ味で困っているのであれば、ぜひ一度ご相談くださいね。

ツールリメイクでは切削工具の再研磨はもちろんのこと、切削工具のレンタルサービスも行っております。

詳しくは、下記の「現場を変える、切削工具レンタルサービス。」をご覧ください。