こんにちは、ドリル・エンドミルなど切削工具の再研磨を行っているツールリメイクです。

タップをマシニングやフライスで加工する際には、加工条件を決めなければいけません。

加工条件が間違っていると、工具を破損してしまったり、ワークに傷をつけてしまったりということになりかねません。

ですので、適切な加工条件を導き出し、加工する必要があります。

今回は、タップ加工の加工条件の求め方を紹介していきましょう。

加工の前に被削材が何かを確かめる

加工条件を求める前に、削る材料は何なのかをはっきりさせる必要があります。

硬い鋼鉄と柔らかいアルミでは、削るのにかかる時間などが変わってくるのが想像がつくのではないでしょうか?

被削材がなにかで、大きく加工条件や工具が変わってくるので、まず削りたい材質が何なのかを調べておきましょう。

タップの材質・表面処理は被削材で決まる

タップの材質や表面処理は被削材によって変わってきます。

特に、ステンレスやチタンなどの材質は特殊な刃物を使用することが多いので注意しましょう。

そのような被削材に、一般的な材質のタップを使ってしまうと、すぐに焼け付いてしまいタップが折れてしまうというようなことがあります。

ですので、被削材に合わせてタップの材質・表面処理に合わせて工具を購入するようにしましょう。

不安であれば、刃物メーカーに電話などで問い合わせれば、最適な刃物を教えてくれることがほとんどです。

きれいなタップ加工には切削油(クーラント)が必須

切削条件とはあまり関係がありませんが、きれいなタップ加工には切削油(クーラント)が必須です。

切削油は非水溶性のもののほうがタップには適していますが、水溶性のものでもしっかり切削油がかかっていれば問題ありません。

ですので、しっかりと切削油をかけるようにしておきましょう。

タップ加工には回転と送りの同期が必要

タップ加工には回転と送り速度の同期が必須です。

同期出来なければ、タップが途中で折れてしまいますので注意しましょう。

同期の微妙なズレについては、後ほど紹介するフローティングタッパーが有効です。

タップの加工条件の求め方

まずは切削速度を求める必要がありますが、その際に必要になるのが先ほど説明した、被削材の材質とタップの種類です。

これらの条件で切削速度が決まってきます。

切削速度条件表

| 被削材 | 切削速度(m/min) | |||||||

| ハンド | スパイラル | ポイント | 超硬 | 溝なし | 高速シンクロ | 管用 | 切削油剤 | |

| 低炭素鋼 | 8~13 | 8~13 | 15~25 | - | 8~13 | 27~32 | 3~6 | 硫塩化系 |

| 中炭素鋼 | 7~12 | 7~12 | 10~15 | - | 7~10 | 27~32 | 3~6 | 不水溶性切削油 |

| 高炭素鋼 | 6~9 | 6~9 | 8~13 | - | 5~8 | 22~27 | 2~5 | (活性型及び超活性型) |

| 合金鋼 | 7~12 | 7~12 | 10~15 | - | 5~8 | 22~27 | 2~5 | |

| 調質鋼 | 3~5(4~8) | 3~5(4~8) | 4~6(6~10) | - | - | 15~20 | 2~5 | タッピングペースト |

| ステンレス鋼 | 4~7 | 5~8 | 8~13 | - | 5~10 | 27~32 | 5~10 | |

| 析出硬化系 | 3~5 | 3~5 | 4~6 | - | - | 15~20 | 2~5 | 極左添加剤含有 |

| ステンレス鋼 | エマルションタイプ | |||||||

| 工具鋼 | 6~9 | 6~9 | 7~10 | - | - | - | 2~5 | 水溶性切削油 |

| 鋳鋼 | 6~11 | 6~11 | 10~15 | - | - | 17~22 | 2~5 | |

| 鋳鉄 | 10~15 | - | - | 10~20 | - | - | 2~5 | エマルションタイプ |

| 水溶性切削油 | ||||||||

| 塩化系 | ||||||||

| ダクタイル鋳鉄 | 17~12 | 7~12 | 10~20 | 10~20 | - | - | 4~8 | 不水溶性切削油 |

| 銅 | 6~9 | 6~11 | 7~12 | 10~20 | 7~12 | 27~32 | 2~5 | |

| 黄銅・黄銅鋳物 | 10~15 | 10~20 | 15~25 | 15~25 | 7~12 | 27~32 | 5~10 | |

| 青銅・青銅鋳物 | 6~11 | 6~11 | 10~20 | 10~20 | 7~12 | - | 6~11 | 不水溶性切削油 |

| アルミニウム | 10~20 | 10~20 | 15~25 | - | 10~20 | 100~400 | 5~10 | (不活性タイプ) |

| 圧延材 | ||||||||

| アルミニウム | 10~15 | 10~15 | 15~20 | 10~20 | 10~15 | 80~400 | 10~15 | エマルションタイプ |

| 合金鋳物 | 水溶性切削油 | |||||||

| マグネシウム | 7~12 | 7~12 | 10~15 | 10~20 | - | - | 10~15 | |

| 合金鋳物 | ||||||||

| 亜鉛合金鋳物 | 7~12 | 7~12 | 10~15 | 10~20 | 7~12 | 27~100 | 10~15 | |

| 熱硬化性 | 10~20 | - | - | 15~25 | - | - | 5~10 | 水溶性切削油 |

| プラスチック | (エマルション) | |||||||

| ミスト給油 | ||||||||

| 熱可塑性 | 10~20 | 10~15 | 15~20 | 10~20 | - | 27~32 | 5~10 | エア冷却 |

| プラスチック | ||||||||

| 乾式切削 | ||||||||

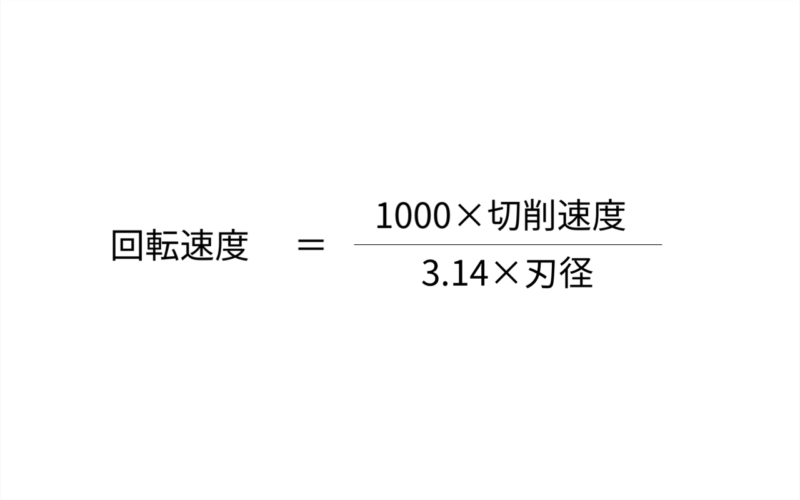

工具の回転速度

上記の表で切削速度が求められれば、工具の径さえ分かれば工具の回転速度を導き出すことが可能です。

回転速度を導き出すための数値は下記の通りです。

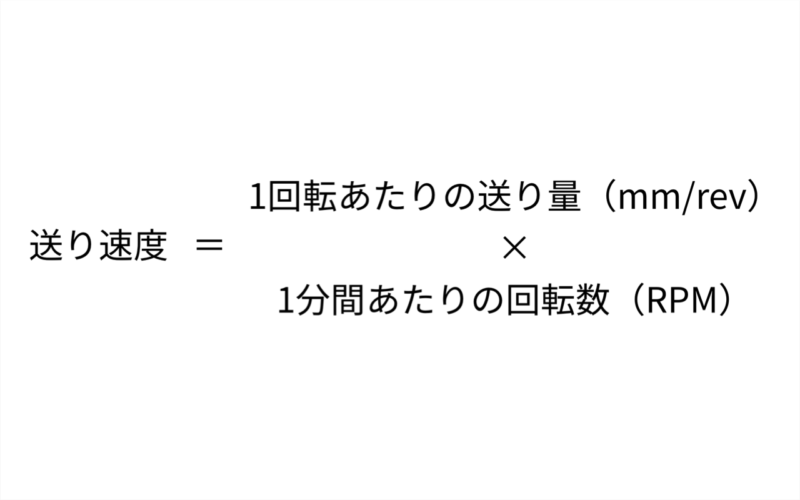

工具の送り速度

回転速度と使用するタップのピッチが分かれば、送り速度がわかってきます。

その計算式は下記の通りです。

切削条件はあくまで参考

ここまで紹介した切削条件は、あくまで参考です。

なぜなら、加工する際の条件はその時々で変わってくるからです。

しっかりと材料が固定出来ない場合などは、材料がビビってしまい、刃物に負荷がかかり折れてしまうこともあります。

ですので、加工条件はあくまで参考にして、条件が悪そうであれば、計算式で導き出した回転数や送りよりも下げて加工することをおすすめします。

タップを折らないために

ただしい加工条件で加工をしていても、タップの場合はちょっとしたことで、刃物が折れてしまうことがあります。

その場合は、下記の2つも検討してみましょう。

フローティングタッパー

フローティングタッパーは、シンクロタップホルダーなどとも呼ばれます。

タップでねじを途中まで切ると、タップの自己案内性というものが発生し、勝手にタップが回転と共に引き込まれてます。

しかし、マシニングなどで送り速度を設定していると、送り速度と自己案内性に誤差が生じる場合があり、誤差が許容範囲を超えてしまうとタップが折れてしまうでしょう。

その誤差を吸収してくれるのがフローティングタッパーです。

ねじの精度やタップの寿命の向上も図れるので、タップがどうしても折れてしまうという方は導入してみるといいでしょう。

タップの切れ味を確認する

タップが折れてしまう場合は、タップの切れ味が落ちてしまっている可能性があります。

タップを何度も使用していると、刃先が摩耗し新品のときよりも切れ味が落ち、切粉がタップの溝に詰まってしまったりして折れてしまいます。

切れ味を取り戻すためには、再研磨が必要です。

ツールリメイクでは、刃物の種類やメーカーに関わらず、再研磨が可能。

お持ちの刃物にあわせて、最適な再研磨方法をご提案させていただきます。

タップの再研磨のタイミング

タップ加工を行っていると、段々と切れ味が悪くなってきます。

再研磨が必要な時期の見分け方は下記の通りです。

①工具が損傷したとき

②加工後のねじの寸法精度が不合格になったとき

③加工後のねじの仕上面が悪くなったとき

④切削抵抗が大きくなったとき

⑤切削時のキシミ音が発生したとき

⑥切屑の形状が変化してきたとき

加工でお困りの際は切削工具再研磨・製造のツールリメイクまでお問い合わせ頂ければ加工のアドバイスも致します。

ツールリメイクではタップの再研磨はもちろんのこと、タップのレンタルサービスも行っております。

詳しくは、下記の「現場を変える、切削工具レンタルサービス。」をご覧ください。