こんにちは、ドリル・エンドミルなど切削工具の再研磨をしているツールリメイクです。

マシニングセンタという工作機械について聞いたことがあるでしょうか?

マシニングセンタは、私達の生活に直接は関わっていないものの、あらゆる製品の製造に深く携わっている工作機械です。

「マシニングセンタって一体なに?」

「マシニングセンタの種類ってどんなものがあるの?」

「マシニングセンタでできる加工は?」

といった疑問をお持ちの方に向けて、マシニングセンタについて詳しく紹介していきましょう。

マシニングセンタとは?

マシニングセンタは、主に金属を加工する工業機械で、「NCフライス」と呼ばれる場合もあります。

マシニングセンタは、工具を回転させながら材料又は工具を移動させ、材料を削り出していくのが特徴です。

そして、プログラムを入力しておくことによって自動で運転でき、機械オペレーターが付きっきりで加工する必要ありません。

似たような機械に「汎用フライス」がありますが、こちらは操作を手動で行うタイプのため、加工をする際には機械オペレーターが付きっきりで動かします。

マシニングセンタには、工具を自動で取り替えられる ATC(Automatic Tool Changer)が搭載されています。

ATCを搭載しているマシニングセンタでは、加工の種類によって工具を適宜付け替えられるため、連続した加工が可能です。そのため、工具の取替えにオペレーターが時間を取られてしまうということもありません。極少人数のオペレーターで、何台ものマシニングセンターを稼働でき、大変効率よく加工ができるため、現代の製造現場にはなくてはならないものとなっています。

マシニングセンタは、工作機械の中でも極めてメジャーなもので、

- 自動車部品の加工

- 金属製品の金型加工

- プラスチック製品の金型加工

といったような、あらゆる製品や金型の加工に利用されています。

マシニングセンタでできる加工

マシニングセンタでは、先端工具を付け替えることで、様々な加工が可能です。

マシニングセンタでよく行われる加工は、

- フライス削り

- 溝加工・ポケット加工

- 穴あけ

- ネジ立て

などがあります。

使用される工具も合わせて順番に解説していきましょう。

フライス削り

フライス削りは、工具の回転軸に対して直角な面を削りだすのに使われ、

- 正面フライス

- エンドミル

などの工具の先端が平らになっているものを使って加工します。

正面フライスは、工具の直径が大きく広い面を一気に加工できるため、材料の表面を平らにするのに向いており、材料の基準面を作る際などによく用いられます。

反対にエンドミルは、工具の直径が小さいため大きく加工するのには不向きですが、製品の外形を削り出していくのに向いています。

ポケット加工

ポケット加工は材料の上部にくぼみを作る加工を指します。

ポケット加工も先程紹介したエンドミルを使用しますが、エンドミルは回転軸に対して垂直方向への加工はできないため、エンドミルを動かしながら徐々に材料に食い込ませるようにして使うのが基本です。

このときの動きは複雑なので、基本的にはCAMを使って制御するプログラムを作成します。

穴あけ

穴あけ加工は、工具の軸方向に穴をあける加工です。

穴あけ加工では、ドリルが使われます。

エンドミルとよく似ている形状ですが、先端に角度がついており、軸方向への加工ができるのが特徴です。

ネジ立て

ネジ立ては、ドリルであけた穴にネジ山を切る加工を指します。

ネジ山の加工には、タップと呼ばれる工具を使います。

タップでの加工は、ネジのピッチ(ネジ山の間隔)があるため、回転速度と工具の送りを同期しなければ正しいネジ山は切れませんが、マシニングセンタでは回転速度と工具の送りを同期できる機能が搭載されているため、このような加工が可能です。

マシニングセンタの種類

マシニングセンタには、主に3つの方式があり、加工する製品の大きさや量産の数によって使い分けられます。

- 縦型マシニングセンタ

- 横型マシニングセンタ

- 門型マシニングセンタ

これらのマシニングセンタは、X軸(左右方向)、Y軸(奥行き方向)、Z軸(垂直方向)の3軸で制御されていますが、近年はA軸、B軸、C軸といった回転軸を備えたものも存在します。

回転軸が加わったものはより立体的な加工ができ、作業性が向上しますが、その反面機械の価格が高価になり、というデメリットもあります。

それぞれの特徴について順番に紹介していきましょう。

縦型マシニングセンタ

※縦型マシニングセンタ画像

最も一般的なのが、この「縦型マシニングセンタ」です。

縦型マシニングセンタは、工具の軸が垂直に取り付けられているため縦型マシニングセンタと呼ばれます。

縦型マシニングセンタは、マシニングセンタの中で最もスリムで横方向にコンパクトです。

そのため、省スペースでの加工ができ、小さな町工場であっても導入しやすいというメリットがあります。

縦型マシニングセンタは、取り回しの良さから少量多品種の生産に向いており、金型加工などの現場で幅広く用いられています。

反対に、材料供給の自動化が難しい点から大量生産には向きません。

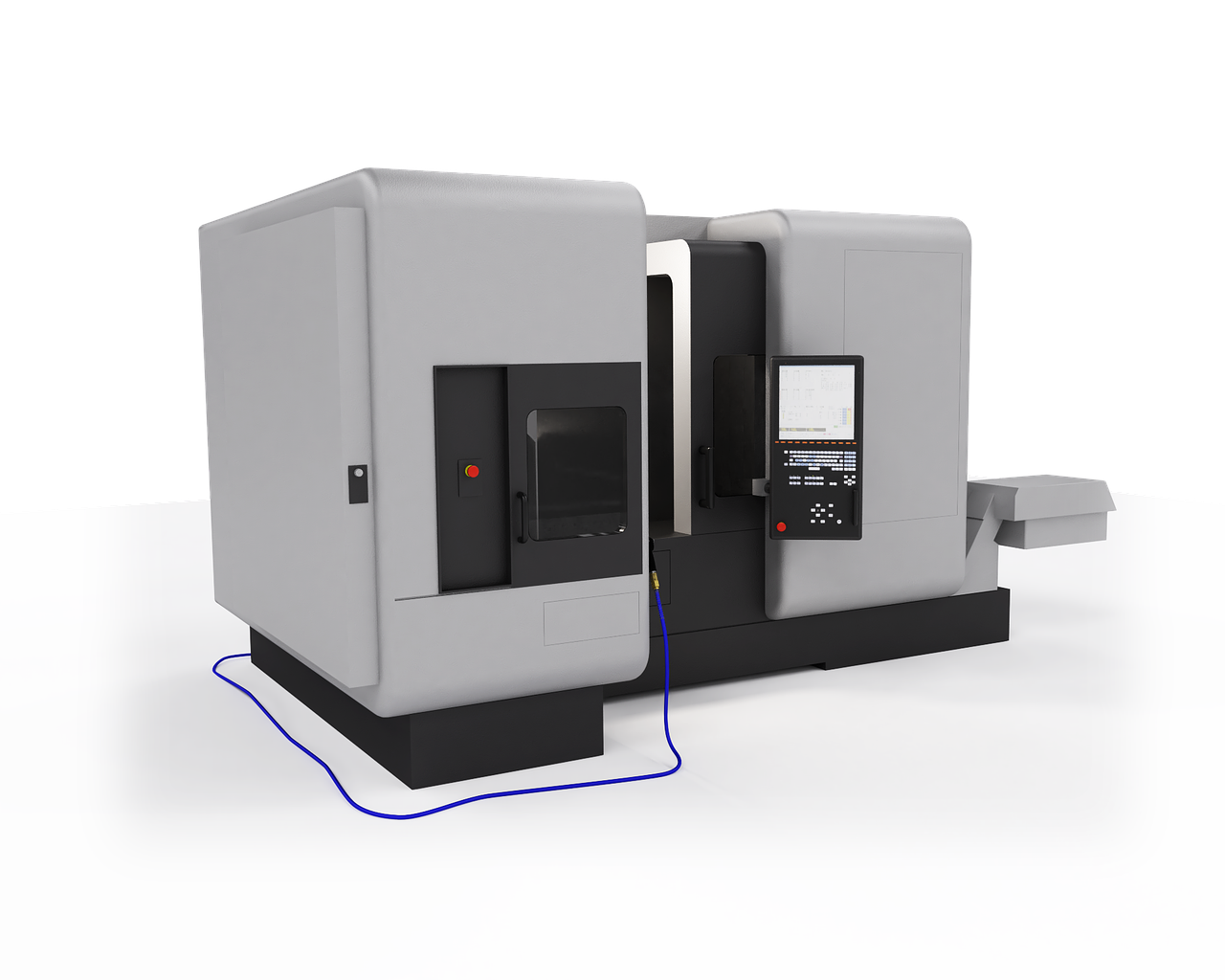

横型マシニングセンタ

※横型マシニングセンタ画像

工具の軸が水平方向になっているのが「横型マシニングセンタ」です。

横型マシニングセンタは、機械のサイズが大型になってしまう反面、材料交換の自動化を図りやすく、量産性に優れています。

また、縦型マシニングセンタに比べて切り屑を下に落とせる点から、切り屑の噛み込みを防ぎやすいというメリットもあります。

横型マシニングセンタの中には、4軸を搭載したものも多く、4軸を搭載しているものは材料の向きを変更する段取り替えが不要になります。このような機能を搭載している場合、段取り替えによる精度不良も低減できます。

門型マシニングセンタ

※門型マシニングセンタ画像

最も大型のマシニングセンタが「門型マシニングセンタ」です。

これまで紹介してきたマシニングセンタは、機械がカバーに覆われ四角い形をしていましたが、門型マシニングセンタは、門のような形をしています。

大型プラスチック製品の金型や航空機部品などの大きな製品の加工に使われます。

ATC機能の種類

マシニングセンタに搭載されているATC機能は、自動で工具を交換してくれる便利ですが、ATC機能にも種類があります。

現在普及しているATC機能には

- タレット式

- マガジン式

の2種類があります。

どちらが優れているというわけではなく、どちらも一長一短がありますのでそれらについて解説していきましょう。

タレット式

※タレット式画像

タレット式は、工具を放射状に取り付ける方式のことです。

タレット式のATCは、工具の交換が非常に速く、工具の交換を多用するような加工において特に威力を発揮します

その反面、大型の工具を取り付けるのが難しく、格納できる工具の本数も少ないというデメリットがあります。

これらの特徴から、小型の縦型マシニングセンタによく採用され、大量生産の加工において活躍しています。

マガジン式

※マガジン式画像

マガジン式の場合、専用のスペースに工具を工具を格納する仕組みとなっています。

格納された工具は交換位置まで移動し、チェンジャーアームと呼ばれる機構によって、現在取り付けられている工具と取り替えられます。

マガジン式を備えた大型の機械の場合は、数百本もの工具を格納できるため、多品種少量生産の現場での工具取替え時間を短縮することが可能です。

また、大型の正面フライスなどの格納もできるため、重切削加工にもマガジン式のATCは適しています。

マシニングセンタのNCプログラム

マシニングセンタではNCプログラムを使った加工が基本です。

マシニングセンタでも汎用フライスのような手動加工もできなくはないですが、マシニングセンタではNCプログラムを利用した加工を前提としています。手動では操作しにくいので、ちょっとした修正などにだけ手動操作を用いるのが一般的です。

マシニングセンタでは、手動でNCプログラムを機械に打ち込んで操作する場合とCAM(Computer Aided Manufacturing)を使って自動でNCプログラムを作成する方法があります。

手動でのNCプログラム作成

簡単な加工の場合は、手動で機械にNCプログラムを打ち込んで加工する場合があります。

熟練のオペレーターになると、複雑な加工であっても手動でNCプログラムを打ち込む場合がありますが、プログラムの打ち間違いによる事故も起こりやすい可能性があるので危険を伴います。

その反面、パソコンを使ってプログラムを作成する必要がないので、加工まで素早くできるのが特徴です。

CAMを使ったNCプログラムの作成

CAMを使ってNCプログラムを作成する場合は、パソコンでCAMソフトを用います。

CAMでのNCプログラム作成は、ソフトの進化によって年々簡単になっており、製品の3Dデータと工具情報を入力すれば自動で作成してくれるものもあります。

CAMを使う場合、手動での入力では制御しきれない複雑な形状も加工が可能です。

また、ソフトの設定さえ間違っていなければ入力ミスの可能性が極めて低く、安全なデータを作成しやすいというメリットがあります。

ただし、パソコンを介して加工データを作成する必要があるので、簡単な作業のみの場合は時間がかかりすぎてしまう場合も。

また、4軸以上のマシニングセンタのポテンシャルを最大限に活かすには、CAMを使って加工をデータを作成する必要があります。

マシニングセンタは縁の下の力持ち

マシニングセンタは、あらゆる製品を影で支えるまさに縁の下の力持ちと言える機械です。

マシニングセンタの操作もCAMソフトの進化によってどんどんと扱いやすくなっています。

さらに、マシニングセンタの性能や制御技術は年々上がっており、今後もまだまだマシニングセンタは工業製品を支える工作機械として活躍していくでしょう。

エンドミルの再研磨はツールリメイクにおまかせ

ツールリメイクでは、再研磨を専門にしており、お持ちの工具にピッタリの再研磨方法をご提案することが可能です。

ですので、エンドミルだけでなく様々な工具を再研磨可能ですので、刃物の切れ味で困っているのであれば、ぜひ一度ご相談くださいね。

ツールリメイクではスクエアエンドミルの再研磨はもちろんのこと、ドリルやエンドミルのレンタルサービスも行っております。

詳しくは、下記の「現場を変える、切削工具レンタルサービス。」をご覧ください。